Häufige Fragen zur Steckerbeschichtung: Normalkraft, Zyklen, Temperatur uvm.

Steckerbeschichtungen: Normalkraft, Zyklen, Temperatur und andere wichtige Punkte

Autor: Danny Boesing @Samtec, Übersetzt aus dem Englischen

Die Beschichtung wirkt sich auf die Lebensdauer und die Qualität des Steckverbindersystems aus, einschliesslich Korrosionsbeständigkeit, Leitfähigkeit, Lötbarkeit und natürlich auch auf die Kosten.

Dies ist der zweite Teil eines Gesprächs mit Phil Eckert, Samtecs Quality Engineering Manager, und Matt Brown, Principal Engineer, über alles, was mit der Beschichtung von Steckern zu tun hat. Hier ist ein Link zum ersten Teil. Diese Blogs und die kommenden Blogs in dieser Reihe beantworten Fragen zur Steckverbinderbeschichtung, die den Qualitäts- und Verarbeitungsexperten von Samtec häufig gestellt werden.

Bitte beachten Sie, dass sich diese Fragen in erster Linie auf die Vergoldung und Verzinnung beziehen, da dies die gebräuchlichsten Beschichtungsoptionen für Steckverbinder sind.

Sollte die Normalkraft des Kontakts bestimmen, welche Beschichtung zu verwenden ist?

Die kurze Antwort lautet: Ja. Bei der Verzinnung gilt als allgemeiner Richtwert eine Normalkraft von 100 Gramm pro gestecktem Kontakt, um eine gasdichte Verbindung zu erreichen. Oxide können sich bis zu dem Punkt aufbauen, an dem sich elektrische Widerstandsschichten auf der Zinnoberfläche befinden. Um eine gute Verbindung herzustellen, ist eine ausreichende Normalkraft erforderlich, um dieses Oxid zu durchbrechen. Wenn ich sage, dass diese Steckverbinder eine Normalkraft von 100 Gramm benötigen, dann handelt es sich nicht um Mikrominiatursteckverbinder. Diese kleinen Steckverbinder sind in der Regel nicht verzinnt, weil es schwierig ist, die entsprechende Normalkraft aufzubringen.

Da Gold ein Edelmetall ist und nicht mit Verunreinigungen und Schadstoffen in der Atmosphäre reagiert, kann man sich mit weniger Kraft begnügen, etwa 30-40 Gramm.

Vielleicht kennen Sie die Formulierung "30 - 40 Gramm am Ende der Lebensdauer", die sich auf die Kontaktnormalkraft nach Berücksichtigung der thermischen Ermüdung bezieht. Dies wäre die Kontaktnormalkraft nach Abschluss der Prüfung und nachdem sie höheren Temperaturen ausgesetzt war. Oft entspannen sich die Kontaktbalken, aber Sie wollen immer noch 30 - 40 Gramm (mit Goldbeschichtung). Bitte beachten Sie, dass dies ein allgemeiner Richtwert ist; ich habe schon EOEMs mit Miniatursteckern mit weniger als 30 Gramm gesehen, die gut funktionieren.

Wir haben bereits erwähnt, dass die Vergoldung eine Kontaktnormalkraft von 30 bis 40 Gramm erfordert. Wir geben eine Spanne an, weil die erforderliche Normalkraft durch das Kontaktdesign beeinflusst werden kann. Das heisst, je mehr Kontaktpunkte, desto besser.

Wie hoch ist die maximale Dauergebrauchstemperatur von Gold- und Zinnüberzügen?

Wie hoch ist die maximale Dauergebrauchstemperatur von Gold- und Zinnüberzügen?

Bei Verzinnung liegt sie bei 105° C, bei Gold bei 125° C. Übrigens verwenden viele Kunden die Begriffe "maximale Dauergebrauchstemperatur" und "Betriebstemperaturbereich" gleichbedeutend.

Es gibt auch eine Spitzentemperatur, die sich auf eine Temperatur bezieht, der das Gerät ausgesetzt ist und die für eine begrenzte Zeit über der Betriebstemperatur liegt. Bei Temperaturen oberhalb der Betriebstemperatur treten Reaktionen auf - zum Beispiel Korrosion oder Oxidation auf der Oberfläche - und alle Reaktionen werden durch Wärme beschleunigt. Eine allgemeine Faustregel besagt, dass sich die Reaktionsgeschwindigkeit mit jedem Temperaturanstieg um 10° C verdoppelt. Wenn also eine bestimmte Temperatur erreicht ist, laufen Reaktionen, die vorher langsam abliefen und die Lebensdauer des Steckverbinders jahrelang nicht beeinträchtigten, plötzlich sehr schnell ab und können zu einem schnellen Ausfall des Steckverbinders führen.

Sie sollten die Strombelastbarkeit (Current Carrying Capacity, CCC) des Steckers beachten. Wenn Strom durch einen Steckverbinder fliesst, erhöht sich die Temperatur in und um den Steckverbinder, so dass die 105° C und 125° C bei dem gegebenen Strompegel eine Überlegung wert sind.

Wie dick ist die typische Beschichtung dieser Steckverbinder?

Bei der Verzinnung empfiehlt Samtec eine Zinnschicht von mindestens 100 µ" auf der Lötfahne und in vielen Fällen mehr als 100 µ" im Kontaktbereich. Bei einigen Spezifikationen gibt es keine Obergrenze für die Zinnbeschichtung. Da Zinn preiswert ist, empfehlen wir mindestens 100 µ".

Bei Gold sind 30 µ" der Standard für Zuverlässigkeit. Wir sprechen mit vielen Kunden, die in ihren Entwürfen 30 µ" Gold verlangen, aber wir kennen noch viel mehr, die 10 µ" Gold oder sogar bis zu 3 µ" Gold verwenden (als "Gold Flash" bezeichnet). OEMs können 30 µ" Gold vorschreiben, wenn die Steckverbinder die MFG-Tests (Mixed Flowing Gas) bestehen müssen, bei denen die ungesteckten Kontakte Chemikalien wie Chlor, Schwefelwasserstoff, Stickstoffdioxid und Schwefeldioxid ausgesetzt werden. Steckverbinder mit einer Goldschicht von 30 µ" bestehen diesen Test, während 10 µ" in der Regel aufgrund von Porosität durchfallen.

Wie hoch sind die maximalen Steck- und Trennzyklen der einzelnen Steckverbinderbeschichtungen?

Dies ist eine häufig gestellte, schwierige Frage. Viele Variablen beeinflussen die Anzahl der Zyklen, die ein Steckverbindersystem bewältigen kann. Die erste ist natürlich die Oberflächenbeschaffenheit, und wir wissen, dass wir mit Gold mehr Zyklen erreichen. Auch das Basismetall spielt eine Rolle, da einige Basismetalle höhere Normalkräfte erzeugen. Ein Steckverbinder mit sehr hohen Normalkräften kann die Beschichtung nach vielen Zyklen durchscheuern.

Dies ist eine häufig gestellte, schwierige Frage. Viele Variablen beeinflussen die Anzahl der Zyklen, die ein Steckverbindersystem bewältigen kann. Die erste ist natürlich die Oberflächenbeschaffenheit, und wir wissen, dass wir mit Gold mehr Zyklen erreichen. Auch das Basismetall spielt eine Rolle, da einige Basismetalle höhere Normalkräfte erzeugen. Ein Steckverbinder mit sehr hohen Normalkräften kann die Beschichtung nach vielen Zyklen durchscheuern.

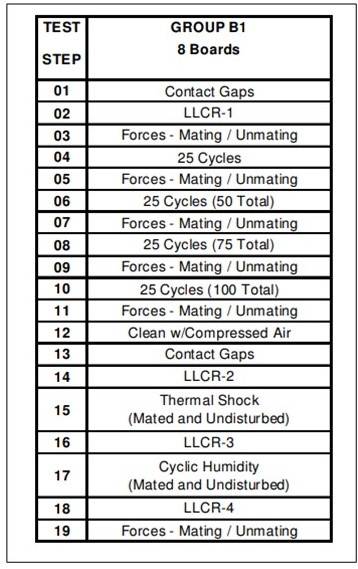

Wir testen unsere 30 µ"-Goldsteckverbinder mit 100 Zyklen. Es besteht kein Zweifel daran, dass viele Kunden mehr als 100 Zyklen aus ihren Steckverbindern herausholen, aber diese Teststandards sind wiederholbar und spiegeln reale Anwendungen wider. Rechts sehen Sie einen typischen Samtec-Prüfplan und die nach dem Zyklus durchgeführten Tests.

Der einfachste und praktischste Rat, den wir geben können, lautet: Wenn Sie mehr Zyklen benötigen, verwenden Sie Gold, und je mehr Zyklen, desto mehr Gold. Die Anzahl der Zyklen hängt auch von den Umgebungsbedingungen wie Temperatur, Feuchtigkeit, Luftfeuchtigkeit und Schadstoffen (z. B. Schwefel und Chlor) in der Atmosphäre ab.

Was sind die Vor- und Nachteile der Sn/Pb-Beschichtung?

Zinn/Blei-Beschichtungen waren in den letzten 30 Jahren auf dem Rückzug, und sind es immer noch! Nach den meisten Massstäben ergibt die Zinn/Blei-Beschichtung eine bessere Lötstelle. Zinn/Blei vermindert auch das Whiskerwachstum, insbesondere bei militärischen und Raumfahrtanwendungen. Auf einem reinen Zinnblech kann sich dendritisches Whiskerwachstum bilden, das möglicherweise einen Kurzschluss verursacht. Es gibt zahlreiche dokumentierte Fälle, in denen Whisker auf reinem Zinn katastrophale Ausfälle verursacht haben.

Zwar sind Fälle bekannt, in denen Zinnwhisker zu katastrophalen Ausfällen führten, doch herrscht Einigkeit darüber, dass mattes Zinn in der Regel akzeptiert wird, sofern die Beschichtung von guter Qualität ist, wobei einige der Meinung sind, dass eine mit mattem Zinn verwendete Ni-Unterplatte die Wahrscheinlichkeit von Whiskern weiter verringert.

Die Zinn/Blei-Beschichtung hat auch eine niedrigere eutektische Temperatur, was zum Schutz empfindlicher Bauteile bei der Verarbeitung beitragen kann. Durch die Zinn/Blei-Beschichtung können die Ofentemperaturen im Vergleich zu einer reinen Zinnbeschichtung um 15° C bis 30° C niedriger eingestellt werden. Ein bleifreier Ofen kann zum Beispiel auf 245° C bis 260° C eingestellt werden; verbleite Anwendungen können auf 230° C eingestellt werden und sind häufig niedriger.

Die Nachteile von Zinn/Blei sind natürlich die Umweltbedenken, die in Protokollen wie RoHS und REACH zum Ausdruck kommen. Einige Kunden könnten Probleme mit der Verfügbarkeit von zinn- und bleihaltigen Steckverbindern haben, aber das ist eher selten.

Die Produkte in unserem Webshop